I/. Phương pháp và kỹ thuật in Flexo

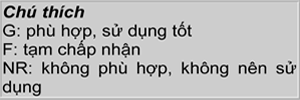

In flexo (Flexography) là phương pháp in nổi, các phần tử in (hình ảnh, chữ viết.... ) trên khuôn in nằm cao hơn các phần tử không in. Hình ảnh trên khuôn in ngược chiều, được cấp mực bằng trực anilox sau đó truyền mực trực tiếp lên vật liệu in qua quá trình ép in.

In Flexo được sử dụng để in các sản phẩm như: thùng cartton, nhãn decal, nhãn mác hàng hoá, các loại màng...

In Flexo là phương pháp cao. trực tiếp dạng trục quay có các phần tử in cao hơn phần tử không in và bản in sử dụng là cao su hay photopolime có tính đàn hồi. Bản in được gắn vào trục bản có các chu vi khác nhau và được chà mực bởi lô định lượng mực (lô anilox) có cấu trúc các vi lỗ, có thể có hoặc không có hệ thống dao gạt mực. Mực in dạng lỏng có khả năng khô nhanh truyền lên khuôn in và chúng được in lên bất kỳ một loại vật liệu nào, cả vật liệu thấm hút hay không thấm hút.

.jpg)

1.Nguyên lý cấp mực in trục anilox:

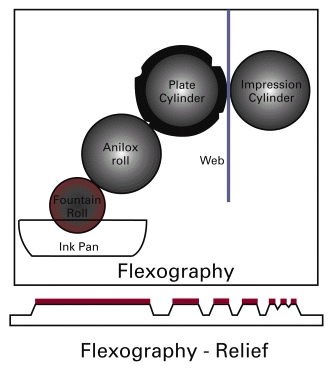

Trong in Flexo, mực in được cấp cho khuân in nhờ trục anilox. Trục anilox là một trục kim loại bề mặt được khắc lõm nhiều ô nhỏ (cell). Trong quá trình in, trục được nhúng một phần trong máng mực. Mực sẽ lọt vào các ô trên bề mặt trục. Phần mực trên bề mặt trục sẽ được dao gạt mực gạt đi. Sau đó khuôn in sẽ tiếp xúc với trục và nhận mực từ trong các (cell) trên bề mặt trục in.

(Hình chụp phóng đại bề mặt trục anilox)

2. Khuôn in flexo:

Khuân in flexo được làm bằng nhựa photopolime. Khuân in có thể được chế tạo bằng phương pháp quang hoá, CTP hoặc khắc laser. Sau đó được gắn lên trục in nhờ băng keo hai mặt hoặc từ trường. Việc lựa chọn khuôn in (độ dày, độ cứng, số lớp) phụ thuộc vào vật liệu in (giấy carton hay màng). Trong chế bản in flexo con một số vấn đề cần chú ý là lựa chọn góc Tram cho phù hợp để tránh hiện tượng moide’ do tương tác với góc Tram và tần số của trục anilox.

II/. CÁC PHƯƠNG PHÁP ĐỊNH LƯỢNG MỰC (CÓ HAI HỆ THỐNG CHÍNH):

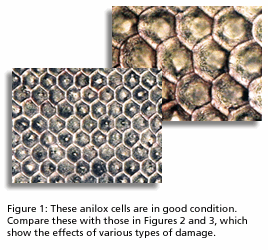

A.Hệ thống lô nằm trong máng mực: ở đây người ta lại chia làm hai dạng;

1/.Hệ thống dùng một lô chà (quetschwalze): Lô chà có lõi bằng kim loại hoặc vật liệu nhân tạo, có tính đàn hồi, mềm chà ép vào trục anilox, lượng mực trên bề mặt trục anilox sẽ được gạt lại, trừ mực nằm trong các lỗ nhỏ (Năpfchen, Cell). Mực này sẽ được truyền lên bản in sau đó là vật liệu in

- Ưu điểm: Nhờ có lớp bọc đàn hồi nên có thể sử dụng trục anilox từ metal. Không cần dùng trục anilox từ keramik (gốm) vốn rất đắt tiền.

- Nhược điểm: ở tốc độ chậm, lô trà sẽ hút bớt phần mực từ các (cell) lỗ nhỏ chứa mực và do đó sẽ thiếu mực cấp trên bản in. ở tốc độ cao lô chà chịu một momen uấn cong và do đó lượng mực ở các lỗ chứa trên trục anilox sẽ không đồng nhất --> sự ra tăng tầng thứ rất lớn.

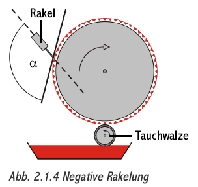

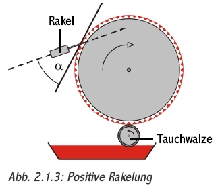

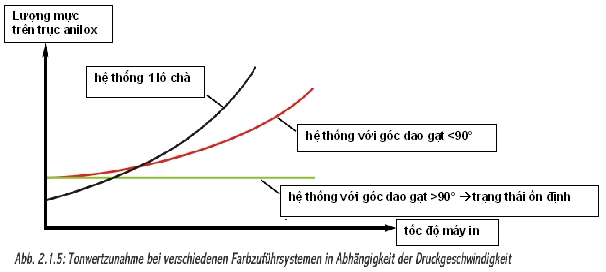

2/. Hệ thống dao gạt: Phân loại dựa trên góc dao gạt. Gọi là dương bản khi góc dao < 90o và ngược lại.

Góc dao dương bản có nhược điểm là sự gia tăng tầng thứ ở tốc độ máy cao (nhưng nhỏ hơn ở dạng lô chà). Trái lại ở hệ thống dao lớn hơn 900 (âm bản) không xuất hiện sự gia tăng tầng thứ. Ngoài ra đây còn là hệ thống dao “lộ thiên”, do đó nhược điểm khác của nó là dung môi mực in bay hơi nhanh.

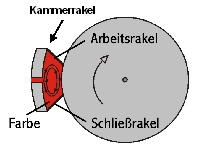

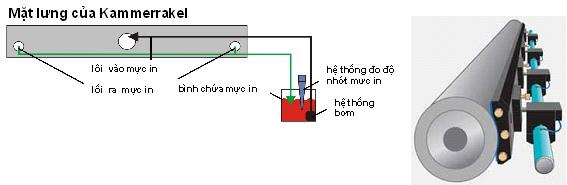

B/. Hệ thống dao kín: Không có lô máng mực, mực được chứa trong một hệ thống khép kín từ bình chứa có hệ thống đo và điều chỉnh độ nhớt, hệ thống bơm sẽ đẩy mực vô hệ thống dao gạt, ngoài ra có 2 lỗ thoát cho mực trở về bình chứa để điều chỉnh độ nhớt và nhiệt độ.... của mực in.

Hệ thống dao gạt có hai lưỡi, lưỡi dao làm việc (Arbeitsrakel) bao giờ cũng ở chế độ âm bản (góc ) > 90o không phụ thuộc vào hướng quay của trục anilox, lưỡi dao còn lại đóng vai trò khép kín không cho mực thoát ra. do dao làm việc là dạng âm bản nên đặc tính có lợi của loại dao này tương tự như hệ thống dao mở có góc > 900. Không có hiện tượng gia tăng tâng thứ và lượng mực không phụ thuộc tốc độ của máy in.

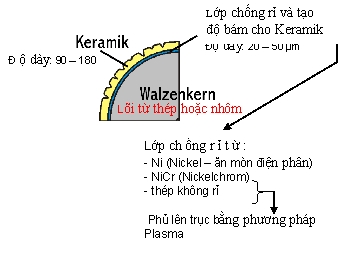

Hệ thống dao gạt nói chung phải dùng trục anilox gốm (Keramik) vì sức chịu đựng độ mài mòn và độ bền của Keramik hơn hẳn Metal!

Sơ đồ dưới đây thể hiện lượng mực cấp lên trục anilox phụ thuộc vào tốc độ máy in.

Trục anilox:

Anilox có thể xem là thành phần cốt lõi trong hệ thống truyền mực, người ta xem nó như là 1 “trục in ống đồng không có motive” (nghĩa là không có phần tử in). Trên bề mặt trục anilox là các lỗ nhỏ Năpfchen chứa mực, thể tích mực in sẽ được tính theo đơn vị [cm3 / m2] hoặc [ml / m2].

Bề mặt trục anilox có thể làm từ kim loại (thép, đồng mạ crôm ( hiếm gặp )) hoặc Keramik (gốm)

Có 6 đại lượng chính để mô tả trục anilox.

- Đường kính, bề dài trục.

- Cách khắc trục (dạng đường hoặc dạng nhịp).

- Trật tự các năpfchen: Dạng Orthogonal (trực dao tiếp xúc 4 cạnh) hay dạng hexagonal (tiếp xúc 6 cạnh)

- Góc Tram (ở đây các lỗ xem như hạt tram và dựa vào trật tự sắp xếp mà người ta có các góc khác nhau, tựu trung là 3 góc 450cho Orthogonal, 300/600 cho hexagonal ).

- Mật độ năpfchen/ tram [linie/cm].

- Thể tích chứa mực của năpfchen; độ dày vách ngăn năpfchen; độ mở của năpfchen...

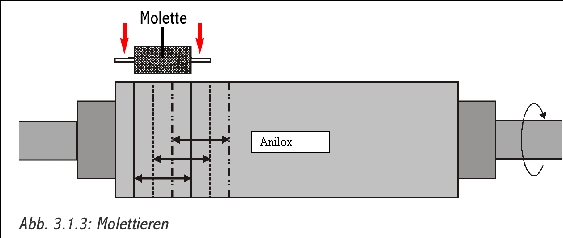

Cách khắc trục anilox cũng rất khác nhau, người ta có thể dùng phương pháp khắc bằng một thiết bị gõ theo nhịp lên trục thô. Hoặc dùng một lô (Molette) lăn đều lên bề mặt trục. Đặc điểm chung của hai phương pháp này là phần tử được khắc trên trục anilox sẽ là phần tử âm bản của thiết bị khắc.

Ngoài ra có thể dùng phương pháp cổ điển với giấy Pigment của phần in ống đồng để tạo chi tiết trên bề mặt trục anilox.

Các phương pháp kể trên chỉ có thể áp dụng cho trục anilox có bề mặt kim loại, với trục anilox sử dụng Keramik, người ta phải sử dụng đến phương pháp khắc bằng laser nhiệt do tính chất bền cơ học như rất cứng, chịu mài mòn cao, của Keramik.

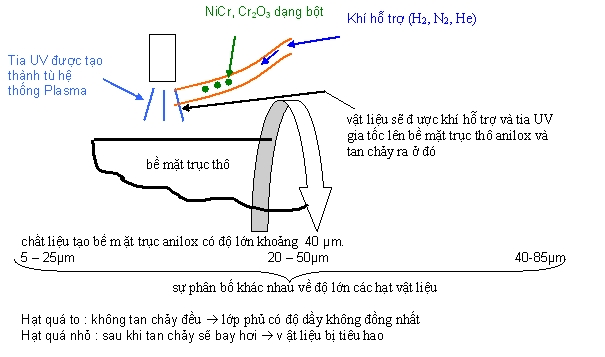

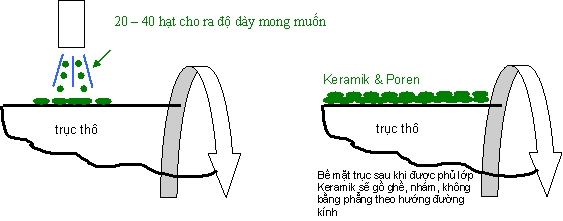

Cấu tạo và phương pháp chế tạo trục anilox keramik:

1/. Cấu tạo:

Trục Anilox Keramik cấu tạo từ 3 lớp. Trong đó lớp Keramik phải đủ dày để năpfchen có thể tạo trực tiếp trên đó.

2/. Phương pháp gia công:

Phủ cát lên bề mặt trục thô để tạo độ nhám.

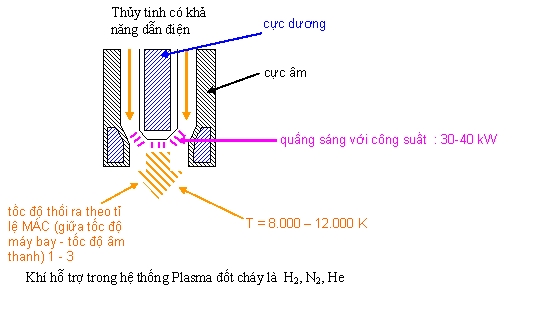

Phủ lớp chống rỉ sét bằng phương pháp Plasma.

Phủ lớp Keramik cũng băng phương pháp Plasma.

Phay, tiện, mài mòn...để tạo dạng hình trụ tròn, tạo độ láng bề mặt trục

Lắp đặt hệ thống laser nhiệt và bắt đầu khắc.

Lý do sử dụng laser có nêu ở trên. Độ cứng và tính chất vật liệu làm cho phương pháp khắc cơ và hoá học không thể thực hiện được.

Nguồn laser có 2 loại: Tia laser YAG hoặc tia laser CO2 (Cơ chế khắc sẽ nêu ở phần sau).

Sau khi khắc xong trục sẽ qua công đoạn hoàn tất cuối cùng (Finishing) .

Tạo độ láng một lần nữa cho bề mặt trục do trong quá trình khắc sẽ nảy sinh một số vấn đề làm các vách ngăn các năpfchen không đồng nhất về độ cao

Lô máng mực: (Fountain Roll)

Lô máng mực thường được phủ bề mặt bằng một lớp cao su tự nhiên hay cao su tổng hợp. Nó được định vị trong máng mực in Flexo và có thể quay trong đó. Mục đích của nó là nhần và truyền một lượng mực in từ máng mực đến lô định lượng mực (lô anilox). Bởi vì lô máng thường quay với tốc độ chậm hơn lô anilox, nó có ảnh hưởng đến việc làm sạch mực in trên bề mặt lô anilox sau này.

Lô định lượng mực (hay lô anilox).

Lô định lượng mực hay còn gọi là lô anilox, nó là lô trung tâm trong hệ thống chà mực in. Lô anilox là một trục thép được ăn mòn để tạo ra các vi lỗ trên bề mặt (từ 80 đến 550 lỗ/inch). Sau đó, phủ một lớp crôm hay lớp ceramic để bảo vệ bề mặt lô chống lại sự mài mòn bề mặt. Các lỗ này nhận mực in từ máng mực và truyền mực lên bản in.

Mỗi lô anilox khác nhau, chúng có cấu trúc dạng vi lỗ khác nhau, sỗ lỗ/inch cũng khác nhau. Do đó, các lỗ này quyết định lượng mực in được truyền tới bản in hay mật độ màng mực in trên vật liệu được in. Hình dạng, mật độ vi lỗ và kích thước của vi lỗ yêu cầu bề mặt lô anilox tuỳ thuộc vào một số yếu tố như: Loại mực được sử dụng, lượng mực in cần truyền tới bản in, vật liệu được in, đặc tính của bài mẫu và đặc thù của hệ thống chà mực là hệ thống hai lô hay ba lô chà mực...

Các hệ thống chà mực ba lô:

Bao gồm lô máng mực, với bề mặt của lô được phủ lớp cao su, lô này truyền mực in tới bề mặt của lô anilox. Đối với hệ thống chà mực in kiểu nảy, tốc độ của lô máng được duy trì không đổi, trong khi đó tốc độ của lô anilox lại có thể thay đổi được. Đó là bởi vì, lô máng không chỉ làm nhiệm vụ truyền mực cho lô anilox mà nó còn làm nhiệm vụ như là một lưỡi dao gạt mực để gạt sạch lượng mực in thừa do nó chà tời bề mặt của lô anilox. Do đó, việc định lượng mực in được chà lên bề mặt của lô anilox trong hệ thống chà mực ba lô được thiết lập bằng việc điều chỉnh tốc độ quay của lô.

Hệ thống chà mực hai lô:

Trong hệ thống này không có lô máng mực, do lô anilox quay ngược trở lại máng mực lấy mực trực tiếp từ máng mực và lưỡi dao thép được sử dụng để gạt sạch lượng mực thừa trên bề mặt lô anilox. Lưỡi dao gạt mực được đặt song song với bề mặt của lô anilox, và nghiêng một góc 300. Vị trí của lưỡi dao gạt mực phải đảm bảo chính xác và chắc chắn, nếu không nó sẽ có xu hướng làm mài mòn bề mặt của lô anilox nhiều hơn so với hệ thống chà mực 3 lô. Sự mài mòn bề mặt của lô anilox sẽ làm ảnh hưởng đến khả năng chứa mực của các vi lỗ hay làm ảnh hưởng đến mật độ của màng mực.

Dao gạt mực được sử dụng kết hợp với hệ thống chà mực 2 lô. Mục đích của lưỡi dao gạt là gạt sạch lượng mực in thừa trên bề mặt của lô anilox và đảm bảo việc chà mực lên bản được tốt hơn. Dao gạt mực thường được làm bằng thép, nhựa hay các vật liệu nhựa tổng khác.

Trục mang bản (Trục mang bản):

Trục bản thường là trục thép và được đặt giữa lô anilox và trục ép in. Các bản in được dán lên trục bản bàng băng dính 2 mặt. Không giống như bản in offset, kích thước của bản in có thể thay đổi tuỳ thuộc vào đặc thù của mẫu in. Thông thường, một số hình ảnh lặp lại được in từ một vài loại bản được dán trên cùng một trục bản. Vì vậy kích thước của trục bản được lựa chọn phù hợp với kích thước của hình ảnh được lặp lại.

Trục ép in:Impression Cylinder

Trục ép in là một trục thép có bề mặt nhẵn bóng và ép vật liệu in tiếp xúc với bản in, khi nó đi qua giữa bản in và trục ép. Tốc độ của trục ép in phải phù hợp với tốc độ của lô anilox và tốc độ của băng vật liệu in. áp lực giữa trục ép in và trục bản phải được điều chỉnh. Bởi vì, các loại vật liệu màng mỏng thưỡng sử dụng cho in flexo là rất mỏng và vì bản in có khả năng đàn hồi nên áp lực in nhỏ nhất có thể cần thiết để truyền hình ảnh được ứng dụng trong in flexo. Nếu như áp lực in quá lớn, làm cho hình ảnh in bị bẹp rộng ra, làm ra tăng tầng thứ và làm giảm chất lượng in. áp lực quá lớn còn có thể làm hỏng bản in hay vật liệu được in.

Trong quá trình in, người thợ in Flexo có thể nhận thấy một số loại mực in và dung môi có thể gây hư hỏng cho bản in của họ với nhiều cấp độ. Đó chính là do sự không tương thích giữa bản in và mực in đang sử dụng.

Tổng quan

Cỏc loại bản in cú nguồn gốc từ cao su tự nhiờn UR, RE, KOR, EPIC, KORD và photopolimer plates thụng thường được dựng cho cỏc bản in bằng mực gốc nước hoặc cồn. Cao su Nitrile và SPLASH và photopolimer yờu cầu dựng với mực gốc nước hoặc dầu. Bản in làm từ Ethylene - propylene dựng thớch hợp cho cỏc loại mực cú dung mụi mạnh như ketones and acetone.

Thử nghiệm

Tại xưởng in chỳng ta cú thể lập bảng thử nghiệm thực tế, nờn dựng cỏc loại mực dung mụi đó qua sử dụng. Phương phỏp thử nghiệm này dựa trờn sự thay đổi độ dày và độ cứng của bản in sau khi tiếp xỳc với mực in và dung mụi của mực. Để đảm bảo tớnh chớnh xỏc của phộp thử nờn tiến hành trờn nhiều mẫu.

Các bước tiến hành

1.Lập bảng ghi nhận kết quả.

.png)

3.Tiến hành đo mẫu bản in, tiến hành đo độ dầy, độ cứng ghi nhận vào bảng.2.Chuẩn bị bản in đã xử lý và mực đã qua sử dụng.

4.Ngâm mẫu bản in vào mực, chú ý chỉ nên để bề mặt in của bản tiếp xúc với mực trong khoảng thời

gian tương ứng với thời gian in

5.Lấy mẫu ra, ghi lại thời gian thử nghiệm. Lau sạch mẫu, làm khô mẫu thử. Tiến hành đo các thông

số như ở bước 3.

6.Tính phần trăm sự thay đổi của các thông số đã ghi nhận trước và sau khi thử nghiệm. Để có số liệu

chính xác nên tiến hành trên nhiều mẫu thử.

Bảng tham khảo

.png)