I- ĐẶC ĐIỂM CHUNG CỦA KHUÔN IN FLEXO

1- Đặc điểm chung

Khuôn in Flexo thuộc nhóm in cao, chúng có phần tử in cùng nằm trên một mặt phẳng và nằm cao hơn phần tử không in. Phần tử không in (phần tử trắng) nằm thấp hơn, mức độ thấp hơn phụ thuộc vào cách in và chế tạo khuôn in. Hình ảnh trên khuôn là ngược gương với tờ in nếu in trực tiếp và cùng chiều với tờ in nếu in gián tiếp. Khuôn in được chế tạo trên những vật liệu mềm như cao su hoặc hợp chất polyme mềm dưới dạng những miếng rời hoặc nguyên tấm liền. Độ dày của bản từ 0,8 đến 8 mm, độ cứng của bản từ 40 đến 60 shore. Độ cao của phần tử in so với phần tử không in là 10 đến 20 tại vùng chữ, tại vùng nền và gạch sọc bằng 20 độ dầy của bản.

Khuôn in Flexo nhìn chung tương đối bền tuỳ thuộc vào vật liệu làm khuôn. Quá trình chế tạo khuôn in dùng nhiều các loại vật liệu và công nghệ chế tạo khuôn in khác nhau như có thể sử dụng cả phương pháp khắc thủ công với những hình ảnh đơn giản hoặc dùng thiết bị chế khuôn đồng bộ. Khuôn in Flexo có thể được chế tạo tại một cơ sở in hoặc được làm từ các đơn vị khác. Khi chế tạo khuôn in người ta dùng phim âm bản. Hình dạng của các hình ảnh trên khuôn in Flexo có những sự khác nhất định so với bản mẫu và so với các phương pháp in khác.

2- Một số sự khác biệt trên khuôn in Flexo

2.1- Sự sai số về kích thước của hình ảnh khi in

Bản in Flexo được làm từ các tấm cao su hoặc polyme mềm có độ dày khá lớn, thay đổi tuỳ theo vật liệu. Khi chế tạo khuôn in thì khuôn in ở dạng phẳng nhưng khi in chúng được dán lên một ống tròn (ống bản) từ đó dẫn đến việc sai số về độ dài hình ảnh theo chiều uốn cong, hình ảnh ở dạng uốn cong trên bản sẽ dài hơn so với khuôn ở dạng nằm phẳng nên khi in hình ảnh sẽ dài hơn so với bản in.

Độ dài hơn của hình ảnh phụ thuộc vào chiều dày của vật liệu làm khuôn, kích thước của ống bản và độ dày vật liệu lót bản. Độ dài thêm tính theo công thức sau:

L – [ 2p( T – 0,10 ) ]

A = - - - - - - - - - - - - - - - - - (3.1)

L

Trong đó:

A- Độ dài cộng thêm khi uốn cong

L- Chu vi của ống bản

T- Chiều dày của bản khi lên khuôn (Độ dầy bản+vật liệt lót)

Để khắc phục hiện tượng này khi làm phim âm bản cho chế khuôn in Flexo người ta phải rút ngắn hình ảnh theo chiều quay của ống. Tỷ lệ rút ngắn được tính theo công thức sau:

Giảm = K / R x 100 (3.2)

Trong đó K: là hệ số phụ thuộc vào độ dày của bản và được lấy trong bảng tính sẵn

R=2p.r (r= bán kính ống + vật liệu lót) (3.3)

Hệ số K có trong bản tính sẵn sau:

Hệ số K có trong bản tính sẵn sau:

|

Độ dầy bản mm

|

K

mm

|

Độ dầy bản mm

|

K

mm

|

|

0,7

1,7

2,0

2,2

2,7

|

3,4

9,8

11,9

13,5

16,2

|

2,8

3,1

3,9

4,7

6,3

|

17,1

19,2

23,9

29,0

39,0

|

Bảng 3-1: Hệ số K tương ứng với độ dầy của bản

Ví dụ: Bán kính ống bản là 500mm, độ dày bản là 2,0 mm, không lót bản

Thì R = 2p.r = 2 x 3,14 (500 + 2,00) = 3152,6

Từ đó ta tính giảm bằng 11,9 / 3152,6.100 = 0,37

2.2- Độ đen và cân bằng xám trong in Flexo

Đối với in Flexo hình ảnh in ra thường có độ đen lớn hơn so với in offset. Khi in bằng các điểm t’ram thì dot gain cũng lớn hơn của in offset do đó việc bù khi làm phim dùng chế bản in Flexo phải có các giá trị lớn hơn để tạo ra một độ đen (D) nào đó bằng các điểm t’ram. Độ đen tương ứng với mật độ t’ram như sau :

|

Tông hình ảnh

|

Độ đen

D

|

T’ram

|

|

OFFSET

|

FLEXO

|

|

Trắng

1/4

1/2

3/4

Đen

|

0,0

0,4

0,9

1,7

3,0

|

5

32

60

80

95

|

2

20

45

70

95

|

Bảng 3-2: T’ram tương ứng với độ đen

Khi in màu bằng ba màu cơ bản thì cân bằng xám của in Flexo như sau:

|

Tông hình ảnh

|

Dot ()

|

|

Cyan

|

Magenta

|

Yellow

|

|

Trắng

1/4

1/2

3/4

Đen

|

3

20

45

70

95

|

2

14

32

58

85

|

2

12

30

56

85

|

Bảng 3-3: Cân bằng xám trong in flexo

Khi tách màu để chế bản in Flexo các góc t’ram của các màu khác biệt so với in ofset ±7.5 độ.

|

Màu

|

OFFSET

|

FLEXO

|

|

Magenta

Black

Cyan

Yeldow

|

450

750

1050

900

|

52,20 hoặc 37,50

82,50 hoặc 67,50

112,50 hoặc 97,50

97,50 hoặc 82,50

|

Bảng 3-4: Góc T’ram khi in mầu

Ngoài ra loại t’ram dùng cho in Flexo còn phải phù hợp với loại lô anilox để tránh trường hợp số đường điểm t’ram trên đơn vị chiều dài của t’ram trùng với số lỗ trên đơn vị chiều dài của lô anilox, số đường t’ram không được bằng số nguyên lần của số lỗ của lô anilox.

II - CÔNG NGHỆ CHẾ TẠO KHUÔN IN FLEXO BẰNG TẤM PHOTOPOLYME

1- Màng nhậy sáng trên cơ sở hợp chất photopolyme

Trong công nghệ chế tạo khuôn in người ta còn dùng một màng nhạy sáng trên cơ sở hợp chất hữu cơ cao phân tử, chúng có khả năng thay đổi một số tính chất nào đó dưới tác dụng của ánh sáng. Những chất như vậy gọi là hợp chất photopolyme, các hợp chất photopolyme thường được dùng để chế tạo khuôn in Flexo và khuôn in offset dùng trong công nghệ C.T.P. Khi dùng chế tạo khuôn in Flexo hợp chất photopolyme cũng giống như các màng nhạy sáng khác chúng gồm 2 thành phần chính là thành phần tạo màng và thành phần nhạy sáng. Thành phần tạo nền dùng chế tạo khuôn in flexo là hợp chất polyamit mà trong thành phần có nhóm (-CO-NH-). Các chất photopolyme thường được tổng hợp bằng phương pháp ngưng tụ đồng thể các axit tương ứng hoặc ngưng tụ dị thể các axit dicacbonxylic

Số nguyên tử cácbon trong gốc phụ thuộc vào các chất ban đầu, cấu trúc dạng không gian của các polyme dẫn đến thay đổi tính chất và nhiệt độ hoà tan của chúng

Thành phần nhạy sáng là thành phần tạo ra sự thay đổi của photopolyme khi ánh sáng tác dụng. Khi có ánh sáng tác dụng lên hợp chất photopolyme, thành phần nhậy sáng sẽ hấp thụ ánh sáng và hoạt hoá để tạo thành gốc có khả năng phản ứng, khi đó các gốc sinh ra tương tác với nhau, quá trình này tạo ra ozôn.

Các phân tử hoạt động thường là Benzen, Hidroquinon, Benzenfenon... khi lộ sáng các chất này bị phân giải thành gốc tự do, sau đó có tác dụng khơi mào quá trình polyme hoá. Quá trình polyme hoá dẫn tới liên kết các polyme theo nối đôi và nhóm có khả năng phản ứng. Khi bị tia UV chiếu tới, photopolyme sẽ tham gia phản ứng quang hoá tạo lưới và cô cứng lại. Quá trình tạo lưới có thể xảy ra ở mạch nhánh hoặc mạch chính tuỳ theo cấu tạo của từng loại polyme.

Qúa trình tổng hợp này quyết định chất lượng của bản in photopolyme, nó phụ thuộc vào các yếu tố: bản chất của polyme, công suất đèn chiếu, bước sóng ánh sáng chiếu, thời gian chiếu và khoảng cách đèn chiếu.

Đặc điểm chung của những hợp chất nhậy sáng photopolyme: chúng vừa là nền cơ sở của khuôn in vừa là phần tử in đối với khuôn in Flexo; với khuôn in offset nó là phần tử in được bám trên bề mặt lớp kim loại làm đế. Trong quá trình chế khuôn in người ta dùng nhiều các vật liệu photopolyme có một số tính chất khác nhau như: có thể tan trong nước, hoặc tan trong một số dung môi hữu cơ. Khi đó trong công nghệ chế tạo khuôn in người ta sẽ dùng các dung dịch hiện bản tương ứng. Tất cả chúng đều có các tính chất là: khi bị ánh sáng chiếu tới với thời gian đủ lớn thì chúng sẽ tham gia phản ứng quang hoá và kết quả của phản ứng quang hoá là lớp photopolyme đóng cứng lại và mất khả năng tan trong nước hoặc dung môi hữu cơ như hợp chất photoplyme ban đầu chưa bị ánh sáng tác dụng.

Hợp chất photoplyme dùng chế tạo khuôn in phải có tính nhậy sáng vừa phải, có một số tính chất thoả mãn các điều kiện chế tạo khuôn in và in của các phương pháp in cụ thể, đó là khả năng: chịu được tác dụng của các hoá chất khi gia công trong chế tạo khuôn in và trong quá trình in, có khả năng bắt và nhả mực tốt, bền với mực in và dung dịch làm ẩm trong in offset ướt, chịu được lực cơ học trong quá trình in, không gây độc hại cho người sản xuất và môi trường.

2- Đặc điểm của bản photopolyme

Hiện nay để chế tạo khuôn in flexo người ta chủ yếu sử dụng vật liệu là các hợp chất polyme nhậy sáng. Khi sử dụng loại vật liệu này có hai loại là photopolyme dạng dung dịch (dạng lỏng) và photopolyme dạng tấm. Loại photopolyme dung dịch phải qua hai quá trình: tạo ra tấm photopolyme theo chiều dày định trước và quá trình chế tạo khuôn in flexo. Loại này công nghệ chế khuôn tương đối phức tạp, nhưng giá thành thấp hiện nay cũng ít dùng phương pháp này, mà chủ yếu dùng loại photopolyme dạng tấm. Chúng gồm hai loại có đế và không có đế.

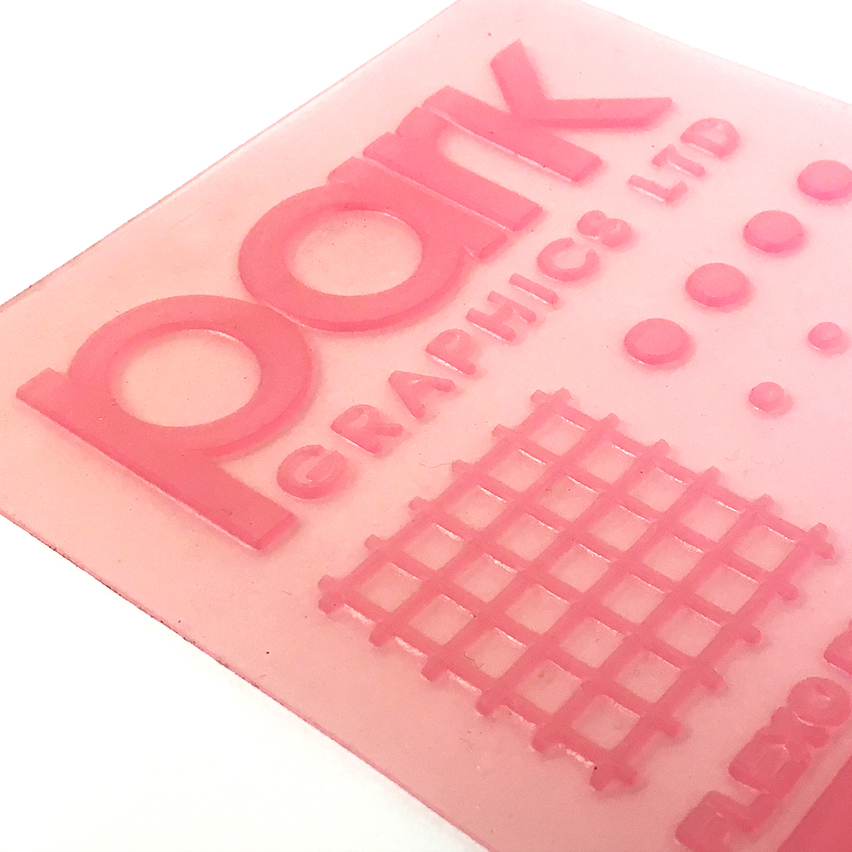

Hình 3.6- Cấu tạo bản photopolyme

Lớp bảo vệ có tác dụng bảo vệ lớp photopolyme chống bụi, xây xát bề mặt trong quá trình bảo quản và sử dụng.

Lớp liên kết làm nhiệm vụ tăng độ bám dính của lớp photopolyme với lớp đế sau khi chiếu sáng.

Lớp đế có thể được làm từ Polyeste hoặc kim loại, loại có đế có độ bền cao, giảm sự giãn dài, thích hợp với in loại sản phẩm có số lượng in lớn.

Lớp nhạy sáng photopolyme: lớp này vừa là lớp nhạy sáng vừa là phần tử in trên bản. Lớp này gồm ba thành phần chính: polyme có nối đôi trong mạch, polyme mạch thẳng và chất khơi mào (chất nhạy sáng) ngoài ra còn có các chất màu và chất ổn định.

Bản photopolyme có chiều dầy khoảng từ 0,8 – 3,5 mm. Tấm photopolyme khi bị ánh sáng tím (UV) chiếu vào với thời gian đủ lớn sẽ xẩy ra phản ứng quang hoá tạo lưới làm đóng rắn lớp photopolyme, không tan trong dung dịch hiện và là phần tử in trên bản.

3- công nghệ chế tạo khuôn in dùng photopolyme lỏng

Khi chế tạo khuôn in dùng photopolyme dạng lỏng phải dùng một thiết bị chuyên dùng nó gồm các bước công nghệ sau:

Gắn phim âm bản và tạo màng bảo vệ: Đây là quá trình tạo ra lớp màng bảo vệ lớp photopolyme. Lấy phim âm bản có hình ảnh cần in đặt lên một tấm kính trong suốt, mặt thuốc của phim âm bản ngửa lên phía trên. Đặt tiếp một màng mỏng trong suốt lên phim âm bản, lớp màng này được ép chặt lên phim âm bản bằng lực hút chân không